Vannes de refroidissement liquide pour centres de données : sélection, paramètres, marché et analyse de la valeur ajoutée.

Feb 10, 2026

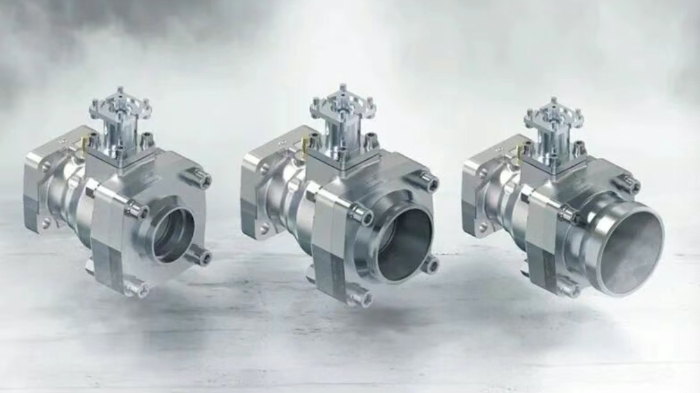

Avec des densités de puissance des baies individuelles dépassant les 20 kW, 30 kW, voire davantage, le refroidissement liquide s'impose comme la solution incontournable pour une dissipation thermique efficace et le respect des objectifs de neutralité carbone dans les data centers haute densité. Le réseau de tuyauterie d'un système de refroidissement liquide joue un rôle essentiel, comparable à celui des vaisseaux sanguins, dans la régulation des débits, la stabilisation des pressions et la sécurité. La conception, le choix et les performances des vannes déterminent directement l'efficacité du refroidissement, la fiabilité opérationnelle et le coût total de possession (CTP) du système. Cet article analyse systématiquement les aspects techniques et la valeur ajoutée des vannes de refroidissement liquide selon cinq axes : la nécessité de leur utilisation, les critères de sélection, les principaux paramètres techniques, les données du marché et les perspectives d'avenir. Cette analyse s'appuie sur une expérience pratique acquise dans le cadre de projets de refroidissement liquide pour data centers. Rôle fondamental des vannes de refroidissement liquide : « dispositifs de sécurité » et « gestionnaires intelligents » du système de refroidissement liquide Le fonctionnement continu et stable du système de refroidissement liquide d'un centre de données repose sur la régulation précise et la protection assurées par les vannes. Leur valeur fondamentale s'étend sur l'ensemble du cycle de vie du système, de sa conception à sa gestion des pannes, et se traduit notamment par trois dimensions clés : 1. Garantie de base pour la sécurité du systèmeLes équipements informatiques des centres de données ne tolèrent aucune fuite de liquide de refroidissement. L'étanchéité de la vanne constitue la première ligne de défense contre les fuites et protège les équipements électroniques sensibles. En configurant judicieusement des composants spécialisés tels que les soupapes de sécurité et les clapets anti-retour, les risques potentiels comme les coups de bélier et les surpressions peuvent être efficacement maîtrisés, évitant ainsi des dommages irréversibles aux plaques froides des serveurs dus à des pressions système anormales. Les plaques froides des serveurs étant généralement conçues pour résister à une pression de 0,6 à 0,8 MPa, la vanne doit contrôler rigoureusement la pression de service côté secondaire (de l'unité de distribution d'air (CDU) à l'armoire/plaque froide) entre 0,3 et 0,6 MPa, établissant ainsi un système de protection contre la pression graduée. 2. Contrôle précis de l'efficacité du refroidissementUn système de refroidissement liquide doit adapter le débit et la direction du fluide frigorigène à la charge thermique dynamique de la baie. Les vannes GEKO y parviennent grâce à une régulation hydraulique, qui prévient efficacement la formation de points chauds localisés et les surtensions. Par exemple, les vannes de régulation électriques installées à la sortie de l'unité de distribution d'air (CDU) reçoivent des signaux de commande du système DCIM pour adapter dynamiquement le débit aux besoins de chaque baie (10 à 50 L/min). Ces vannes compensent les variations de résistance dans les différentes sections de la canalisation, garantissant ainsi des performances de refroidissement homogènes pour toutes les baies. Ceci a un impact direct sur le PUE du centre de données et la stabilité de fonctionnement des équipements. 3. Assistance de base pour une meilleure commodité opérationnelleLes configurations optimisées des vannes GEKO permettent de réduire considérablement les coûts d'exploitation et de maintenance des systèmes de refroidissement liquide et de minimiser les risques d'indisponibilité. Les vannes à connexion rapide prennent en charge un mode de maintenance à chaud pour les baies, permettant ainsi la maintenance des équipements sans vidanger le liquide de refroidissement. Les vannes à bille aux sorties des baies disposent de fonctions d'isolation rapide, réduisant le temps de dépannage des baies individuelles. Les purgeurs automatiques et les vannes de vidange des points bas résolvent les problèmes d'accumulation d'air et de sédimentation des impuretés, minimisant ainsi les temps d'arrêt dus aux pannes du système et garantissant un fonctionnement continu 24h/24 et 7j/7 du centre de données. Une gestion opérationnelle régulière est nécessaire : les purgeurs automatiques doivent être calibrés trimestriellement pour assurer une évacuation optimale ; les vannes de régulation électriques doivent être calibrées annuellement, avec des écarts limités à ±1 % afin d'éviter toute perturbation du débit ; les joints des systèmes à liquide fluoré doivent être remplacés tous les 3 à 5 ans, tandis que ceux des systèmes à eau déminéralisée peuvent durer de 5 à 8 ans, nécessitant un nouveau test d'étanchéité après remplacement. Logique de sélection scientifique : Adaptation complète du scénario à l’exigence Le choix des vannes de refroidissement liquide doit reposer sur les besoins fonctionnels, les propriétés du fluide, les niveaux de pression du système et les scénarios d'exploitation, en respectant les quatre principes suivants : « adaptation à l'emplacement, compatibilité avec le fluide, précision d'adaptation et maîtrise des coûts ». Il convient de se concentrer sur les quatre nœuds clés du système de refroidissement liquide et d'adapter les sept types de vannes GEKO les plus courants. 1. Schéma de configuration des vannes pour quatre emplacements clés - Unité de sortie de pompe : Utilisation d'une configuration standardisée « vanne à guillotine + clapet anti-retour silencieux + capteur de pression ». La vanne à guillotine minimise les pertes de charge en position complètement ouverte et assure une isolation fiable lors de la maintenance de la pompe. Le clapet anti-retour silencieux, grâce à son ressort, empêche le reflux du liquide de refroidissement après l'arrêt de la pompe et atténue les coups de bélier sur la roue. - Entrée et sortie de l'unité de distribution de refroidissement (CDU) : Côté entrée, installer un filtre en Y de 100 à 200 mesh et un manomètre pour éliminer les impuretés du fluide de refroidissement et prévenir les obstructions des microcanaux dans les serveurs. Côté sortie, installer une vanne de régulation électrique et un débitmètre pour la gestion du circuit de refroidissement. La conduite de dérivation doit comporter une vanne d'équilibrage manuelle pour le calibrage hydraulique lors du dépannage du système et comme voie de secours en cas de panne. - Tuyauterie de dérivation de l'armoire : L'entrée doit être équipée d'une vanne d'équilibrage manuelle (pour les configurations standard) ou automatique (pour les centres de calcul haute performance). La sortie doit être munie d'une vanne à boisseau sphérique permettant une isolation rapide de l'armoire. Le diamètre de la vanne doit correspondre précisément au débit nominal de l'armoire afin d'assurer l'adéquation entre les besoins en refroidissement et la capacité de débit. Points hauts et bas du système : Aux points hauts, installer une soupape de purge automatique pour évacuer l’air accumulé dans la tuyauterie et prévenir les obstructions dues au gaz et la cavitation. Aux points bas, installer une vanne à boisseau sphérique ou une vanne à guillotine comme vanne de vidange pour la mise sous vide du système, le nettoyage des impuretés et les opérations de maintenance. 2. Sept types de vannes GEKO de base : caractéristiques et scénarios d’application Type de vanneFonction principaleScénario d'applicationPrincipaux avantagesvanne à billeArrêt manuel, isolation rapideSorties d'armoires, canalisations d'évacuationConception à passage intégral avec une résistance à l'écoulement minimale, étanchéité parfaiteélectrovanneMarche/arrêt automatique rapide, arrêt de sécuritéCircuits de commutation de branchement, d'arrêt d'urgenceTemps de réponse ≤ 50 ms, alimentation sécurisée 24 V CC, faible consommation d'énergie (3-5 W)vanne de régulation électriqueContrôle précis du débit/de la pressionSortie CDU, succursales de contrôle régionalesPrécision de la commande de position de la vanne ≤ ±1 % de la pleine échelle, compatible Modbus/BACnetClapet anti-retourEmpêche le refluxSorties de pompe, extrémité des branchesLe modèle silencieux à ressort supprime efficacement les coups de bélier, avec une pression d'ouverture aussi basse que 0,05 bar.Valve d'équilibrageRéglage de l'équilibrage hydrauliqueentrées de cabinet, succursales régionalesDoté d'interfaces de mesure de pression G1/4/G3/8, il prend en charge le verrouillage d'angle et l'étalonnage du débit.Soupape de sécurité/de déchargeProtection contre la surpression, décompressionConduite principale, unité CDUPrécision de réglage de la pression : ±3 %, conforme à la norme ASME BPVC Section VIII ou à la certification PEDVanne à raccordement rapideMaintenance à chaud, connexion rapideEntrée/sortie du meubleMaintenance sans vidange du système, étanchéité haute fiabilité, standard pour les environnements à haute densité 3. Principes fondamentaux du choix des matériaux : la compatibilité du milieu avant tout La compatibilité des matériaux des vannes avec le fluide de refroidissement est essentielle pour garantir un fonctionnement stable à long terme. Il convient d'éviter la corrosion des matériaux, le gonflement des joints et la précipitation d'impuretés. Le plan d'adaptation des matériaux aux différents fluides de refroidissement est le suivant : Eau déminéralisée : Le corps de la vanne doit être en acier inoxydable 304/316 et les joints en EPDM ou en caoutchouc fluoré. L’utilisation du laiton est à proscrire afin d’éviter la précipitation du zinc et la contamination du liquide de refroidissement. - Solution d'éthylène glycol : Le corps de la vanne doit être en acier inoxydable 316 pour améliorer la résistance à la corrosion, et les joints doivent être en caoutchouc nitrile ou en caoutchouc fluoré, en mettant l'accent sur la fiabilité de l'étanchéité dans des conditions de basse température. - Liquides fluorés isolants : Le corps de la vanne doit être en acier inoxydable 316 ou en acier au carbone recouvert de nickel, et les joints doivent être en caoutchouc fluoré ou en caoutchouc perfluoroéther (FFKM), avec un test de trempage de compatibilité de 72 heures avant utilisation. - Huiles minérales : Le corps de la vanne peut être en acier au carbone ou en acier inoxydable, avec des joints adaptés au fluorocaoutchouc ou au PTFE, en tenant compte de l'impact du coefficient de dilatation du fluide sur les performances d'étanchéité. 4. Pièges courants en matière de sélection et points clés à éviter En ingénierie pratique, le choix des vannes est souvent source d'erreurs. Voici quelques points clés à éviter : Confondre « pression de service » et « pression de conception » et choisir les vannes uniquement en fonction de la pression de service conduit à une marge de pression insuffisante. Le choix doit impérativement se baser sur la pression de conception (pression de service × 1,1 à 1,2 coefficient de sécurité).- Négliger la compatibilité à long terme entre les joints et les liquides fluorés, en se basant uniquement sur des tests à court terme avant utilisation. Les fournisseurs doivent fournir des rapports de tests d'immersion de 72 heures réalisés par un organisme tiers afin de vérifier l'absence de gonflement ou de vieillissement.L'absence d'interfaces de mesure sur les vannes d'équilibrage empêche toute quantification précise des réglages hydrauliques ultérieurs. Assurez-vous que les interfaces de mesure de pression standard G1/4 ou G3/8 soient incluses dans la sélection.Il est déconseillé de se tourner aveuglément vers les vannes importées, en ignorant les références des marques locales. Pour les projets de rénovation, il est préférable de privilégier les marques locales ayant une expérience des projets nord-américains ou moyen-orientaux afin d'optimiser le rapport coût-fiabilité. Paramètres techniques principaux : Indicateurs clés déterminant les performances des vannes Les vannes de refroidissement liquide des centres de données exigent une précision de contrôle et une fiabilité opérationnelle supérieures à celles utilisées dans les secteurs traditionnels du CVC ou du pétrole et du gaz. Elles doivent répondre aux exigences de niveau de performance et aux besoins opérationnels à long terme du centre de données, avec des indicateurs clés classés en deux catégories : paramètres généraux et paramètres spécifiques. 1. Paramètres généraux de base (essentiels pour tous les types de vannes) - Taux de fuite : Les fuites externes doivent respecter les normes de tolérance zéro, avec un taux de fuite du spectromètre de masse à hélium de

EN SAVOIR PLUS